针对新材料检测的个性化需求,设备支持算法自定义功能。企业研发团队可基于特定需求调整直径计算算法,例如,为评估氧化铝纤维涂层厚度对直径的影响,可自定义算法扣除涂层厚度;研究碳化硅纤维表面沟槽对直径测量的干扰时,可添加沟槽识别参数。自定义算法经系统验证后生效,并保留版本记录,满足科研型企业的深度创新需求。传统检测数据的纸质存档占用大量空间且检索困难。该设备的区块链存证功能可将关键检测数据上传至区块链,实现不可篡改的长久存储。对于需要长期追溯的航空航天用碳化硅纤维,每批次检测数据的区块链存证可满足严苛的质量追溯要求;出口的氧化铝纤维在面临国际质量仲裁时,区块链存证的检测报告可作为**证据,提升数据公信力。满足大规模生产检测需求。浙江科研级新材料直径自动化检测设备哪里有

硅酸铝纤维的质量问题可能引发安全隐患,传统手工检测的疏漏可能导致不合格产品流入市场。《新材料直径自动化检测设备》***、精细的检测,能有效拦截不合格的硅酸铝纤维,避免安全隐患的发生,保障用户的使用安全,维护企业的社会形象。传统手工检测氧化铝纤维,新员工上手慢,需要老员工带教,增加了培训成本。《新材料直径自动化检测设备》操作简单,新员工经过简单培训即可**操作,降低了培训成本和时间,让企业能快速补充检测人员,保障检测工作的顺利开展。浙江科研级新材料直径自动化检测设备哪里有适配国际标准;便于产品出口。

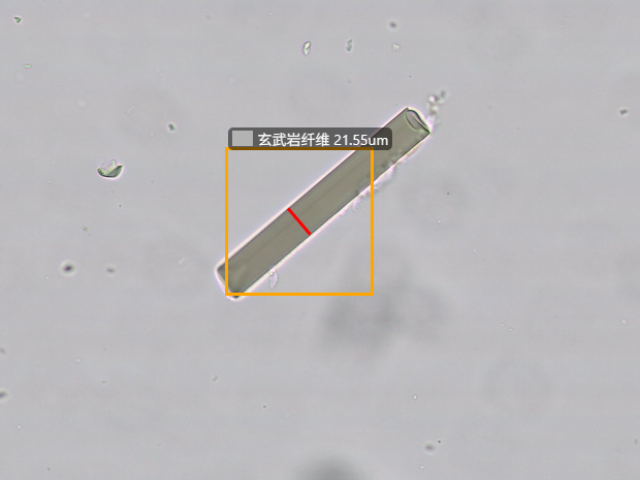

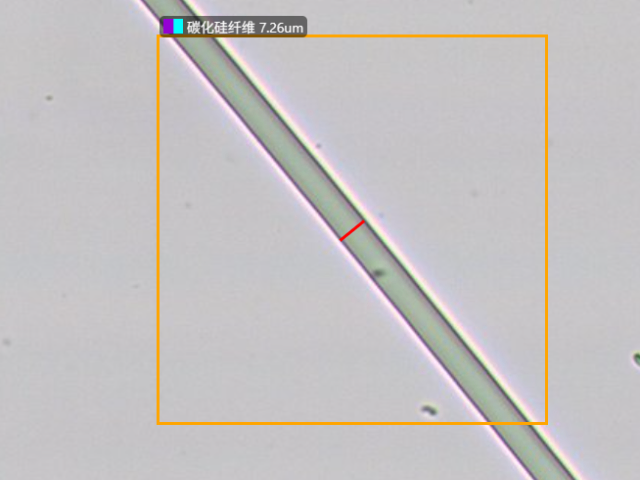

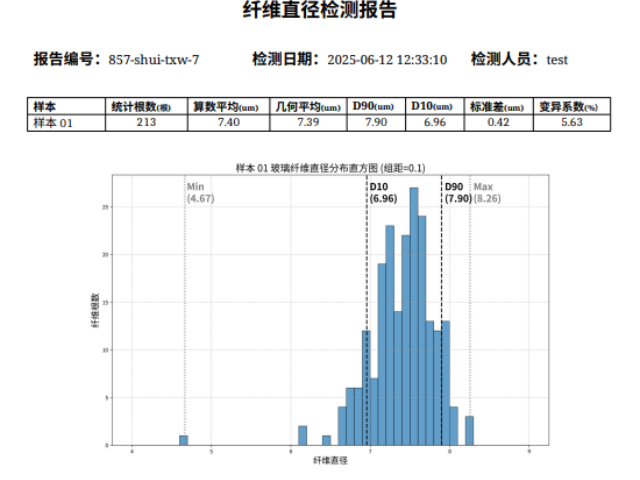

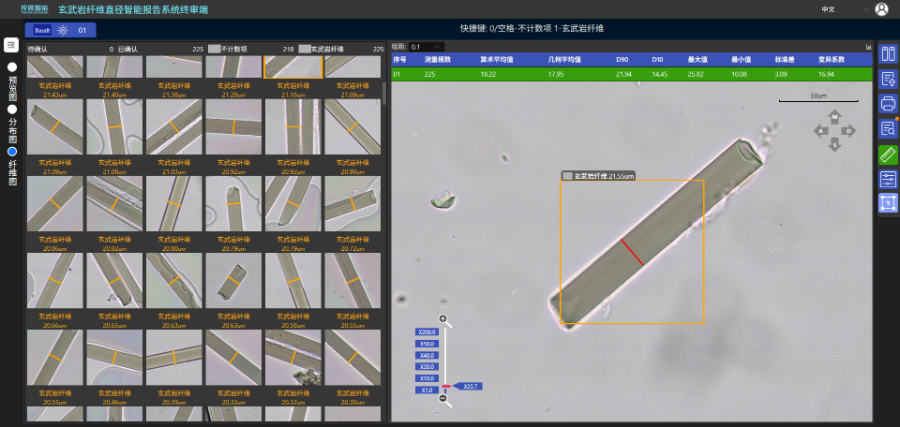

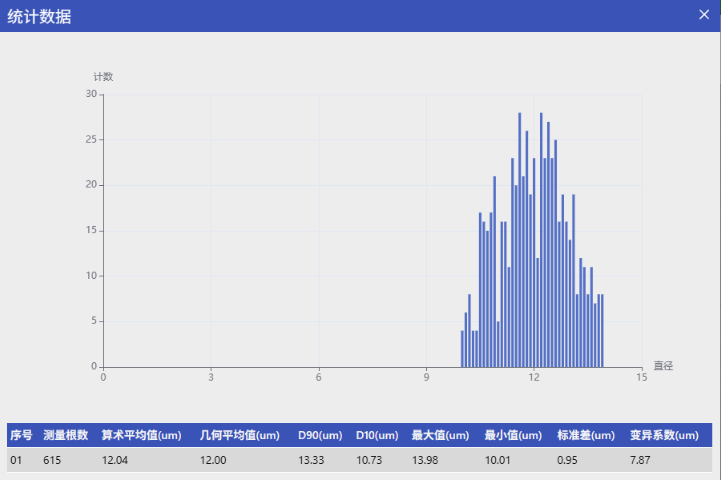

碳化硅纤维检测中,传统手工方式难以应对大量的检测任务,常出现检测积压的情况,影响生产进度。《新材料直径自动化检测设备》每天能生成超 200 份报告,高效的检测能力可及时处理大量检测需求,避免检测积压,保障生产流程的顺畅进行。这对于规模化生产碳化硅纤维的企业来说,能有效提升生产效率。硅酸铝纤维的直径分布均匀性是衡量其质量的重要指标。传统手工检测由于测量数量少,很难准确判断直径分布情况。《新材料直径自动化检测设备》能测量 3000 根以上纤维,并展示以 0.1μm 为间距的分布情况,清晰呈现直径分布特征。企业通过分析这些数据,可针对性地调整生产工艺,提高硅酸铝纤维直径分布的均匀性。

设备的精度溯源参数与售后的计量服务相结合,确保检测数据的**性。设备的测量结果可溯源至国家基准(通过中国计量科学研究院校准),这一参数使检测数据具备法律效力,可用于产品质量仲裁。售后每年提供一次计量校准服务,出具符合 CNAS 要求的校准证书,证书包含各直径区间的误差修正值,用户可将其导入设备进行补偿,进一步提升精度。例如,某企业在参与招投标时,需提供设备的计量证书证明检测能力,售后在 3 天内完成全项校准并出具证书,帮助用户成功中标。此外,售后可协助用户建立内部校准程序,培训专职校准人员,配备标准件和辅助设备,降低长期计量成本,确保日常校准的规范性和准确性。检测数据可追溯;满足质量管控要求。

碳化硅纤维在航空航天等**领域的应用,对其直径精度要求极高,传统手工检测难以达到要求。《新材料直径自动化检测设备》的高精度检测能力,多次测量误差在 0.1μm 以内,能满足**领域对碳化硅纤维直径精度的严苛要求,为其在**领域的应用提供质量保障。硅酸铝纤维的客户往往会对产品的检测数据提出严格要求,传统手工检测报告难以满足客户需求。《新材料直径自动化检测设备》生成的详细、精细的检测报告,能充分展示硅酸铝纤维的直径质量,满足客户对数据的高标准要求,增强客户对产品的信任度。故障自诊断功能减少停机时间。江苏工业级新材料直径自动化检测设备哪里有

直径分布以 0.1μm 间距展示超清晰!浙江科研级新材料直径自动化检测设备哪里有

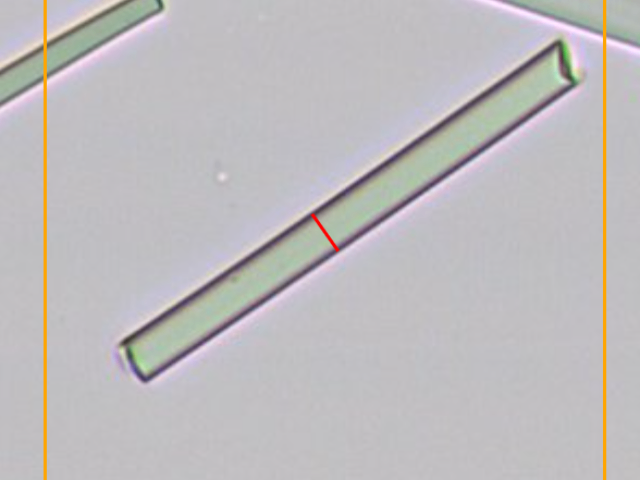

在氧化铝纤维的检测工作中,传统手工检测模式面临诸多挑战。人工操作不仅耗时费力,一天内很难完成大量检测任务,且在测量过程中,难以对一束纤维中的每一根都进行细致测量,常因抽样局限导致数据不够全。而符合 GB/T7690.5 标准的《新材料直径自动化检测设备》,3 分钟即可完成一次检测,每天能生成超 200 份报告。它能对一束纤维中 3000 根以上的纤维进行测量,算法还能自动过滤污染、破碎等干扰项,让数据更具参考价值,为氧化铝纤维的质量把控提供了有力支持。浙江科研级新材料直径自动化检测设备哪里有

文章来源地址: http://jxjxysb.mjgsb.chanpin818.com/jcsbuq/qtjcsbzf/deta_28868705.html

免责声明: 本页面所展现的信息及其他相关推荐信息,均来源于其对应的用户,本网对此不承担任何保证责任。如涉及作品内容、 版权和其他问题,请及时与本网联系,我们将核实后进行删除,本网站对此声明具有最终解释权。

[VIP第1年] 指数:3

[VIP第1年] 指数:3